苏州德佑新材料科技股份有限公司-九游会亚洲

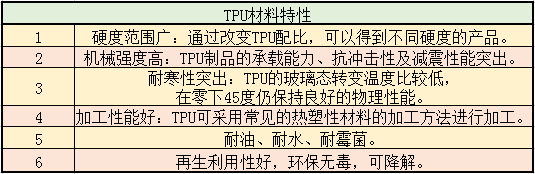

tpu是“thermoplastic polyurethane”的简称,中文名称为热塑性聚氨酯弹性体,它是由二异氰酸酯、扩链剂和大分子二醇聚合反应得到的高分子聚合物,是一种新兴的有机高分子材料。tpu具有其它塑料材料无法比拟的以下特性:

tpu薄膜简介

tpu薄膜具有其它塑料和橡胶无法比拟的高强度、高韧性、耐磨、耐油、耐寒、耐老化、环保无毒、可降解等优良特性;又具有防水透湿、防风、防寒、抗菌、抗紫外线等优异性能,可应用在众多工业和民用领域。是一种绿色薄膜,是pvc薄膜的理想替代品。tpu薄膜与其它聚合物材料性能比较如下:

由上表可知:功能性tpu薄膜综合性能,明显优于一般通用塑料和橡胶制作的薄膜。tpu薄膜分为聚酯、聚醚两大类,其中聚酯类产品具有较好的耐热性以及耐化学药品性,广泛用在取代pvc制品的用途上。聚醚类则具有较佳的耐低温性、耐水解性以及防霉抗菌性,广泛用在与水接触的相关制品上。

tpu薄膜因其制造工艺的不同分为吹膜系列和流延系列,分别应用于不同的领域。流延工艺与吹膜工艺生产的薄膜性能比较如下:

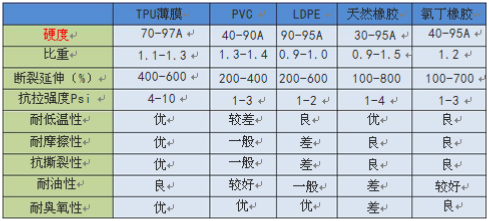

部分tpu薄膜性能和用途如下:

tpu薄膜市场

自2007年以来,由于鞋材、机械、管材、汽车、建筑等行业发展很快,并且越来越多的耐磨材料采用tpu,全球对tpu的需求量日益增长,年复合增长率为6.6%。

根据英国ial咨询公司统计,2007年全球tpu的消费量为38.43万吨,2010年为46.55万吨。

随着tpu粒子的单价逐渐降低,tpu材料的性价比逐渐凸现出来,同时tpu的卓越性能和环保特点使其将作为pvc的代替品,未来预计tpu行业年复合增长率将达到10%左右,2015年全球tpu材料的需求量将达到75万吨左右,tpu薄膜材料的需求量将达到15万吨左右。

目前国内tpu薄膜市场年消费量3万吨左右,高档用途tpu薄膜仍以进口为主。随着国内环保意识的不断增强,tpu应用也将越来越广泛。其中增加速度比较快的领域是在鞋料、服饰方面以及医疗用品等方面,预计未来5年内的年增长率将达到15%~20%左右。

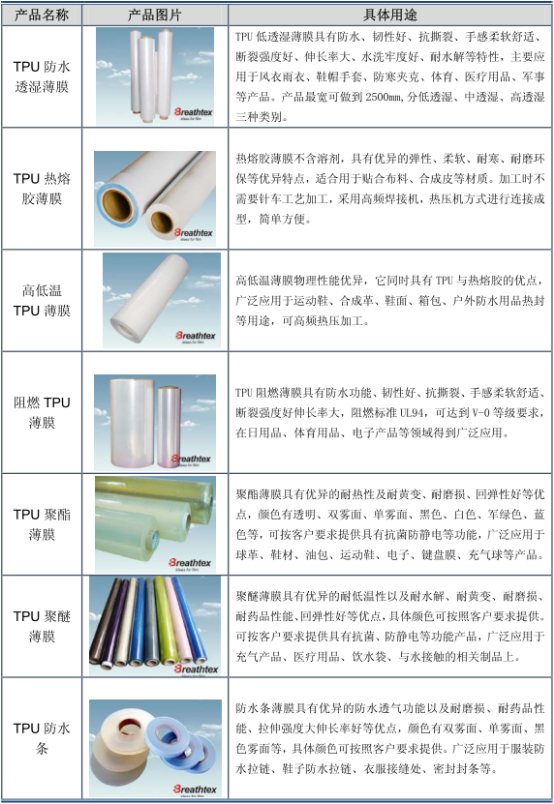

tpu具有高强度、高弹性、高耐磨性和高屈挠性等优良机械性能,又具有耐油、耐溶剂和耐一般化学品的性能,由此决定了tpu具有多用途的特性,主要应用于靶材、胶黏剂、管材、薄膜等领域。tpu应用市场分布如下:

tpu薄膜原料

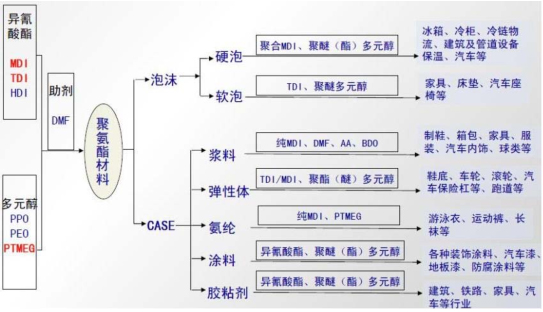

tpu薄膜的主要原料为聚氨酯颗粒。聚氨酯原料是聚氨酯产业链最关键部分。聚氨酯主要原料包括异氰酸酯和聚醚/聚酯多元醇,辅料包括溶剂、催化剂、表面活性剂和阻燃剂等。

异氰酸酯和聚醚/聚酯多元醇与多数其它化工产品不同,存在较高的技术壁垒,尤其是异氰酸酯(又称黑料,mdi和tdi),其关键技术仅掌握在basf(德国巴斯夫聚氨酯有限公司)、bayer(德国拜耳材料科技有限公司)等国外跨国企业和少数国内企业万华化学集团股份有限公司(曾用名烟台万华聚氨酯股份有限公司)手中。

跨国企业通过收购、扩张等手段牢牢掌握国际聚氨酯市场,呈现寡头垄断的格局,其中路博润对于吹膜和流延tpu颗粒的研究和质量控制是当今世界最高水准。国内万华化学集团股份有限公司和浙江华峰新材料股份有限公司目前呈现迎头赶上的趋势,在异氰酸酯供应链的份额越来越大,其中产品纯度也越来越接近于basf等国外企业。国内公司的产品制造技术处于稳步提升中。聚氨酯产业链及制品列表如下:

tpu薄膜企业

(1)台湾鼎基化学工业股份有限公司

鼎基化学于1981年在台湾高雄成立,是全世界最大的tpu薄膜专业制造厂,在tpu薄膜应用领域具有全球主导地位。其tpu薄膜产品主要有:防水透湿薄膜、微多孔透气膜、tpu皮革、热熔胶膜系列、不黄变热熔胶膜、鞋材应用系列、不黄变系列、医疗级透湿薄膜、防弹玻璃用膜、tpu发泡系列、松紧带系列等。

(2)东莞市雄林新材料科技有限公司

雄林新材料成立于2006年7月,生产的tpu薄膜主要以流延为主,拥有多条tpu流延薄膜生产线,月产量达500吨,是亚洲年销量最大的tpu流延薄膜供应商。产品领域主要在鞋材,成衣,医疗用品,运动器材,充气产品,水上游乐用品,服饰辅料,电子产品,印刷,商标,箱包手袋,水袋,贴合,防水拉链,防水胶条等。

(3)中山博锐斯新材料股份有限公司

博锐斯成立于2007年,2015年新三板上市。其生产的tpu薄膜产品包含延流与吹膜工艺。月产量超过1500万平方米,tpu膜厚度可做到0.01mm-2mm,宽度可做到0.5m-2.5m。博锐斯主营业务为功能性tpu薄膜的研发、生产和销售。

tpu薄膜发展趋势

1.tpu薄膜取代pvc

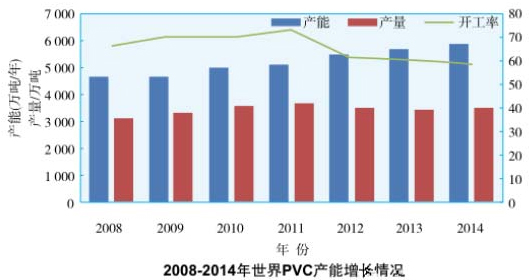

聚氯乙烯(pvc)是世界上最早工业化的树脂品种之一,是目前世界上仅次于聚乙烯的第二大塑料品种。2013年全球50个国家和地区约150家生产商在约380个生产厂生产pvc,总产能达5746万吨/年,产量约3480万吨,产值约400亿美元。

我国pvc产能在经过21世纪初快速增长后,在2008年之后增长速度开始放缓,至2015年产能达3000多万吨/年。但是受行业产能过剩影响,pvc行业平均开工率徘徊在55%~60%,同时由于pvc在生产过程中会释放剧毒的二噁英,并且pvc产品会对人体产生一定的致癌作用,其回收利用十分困难,因此对人类健康和环境非常有害。

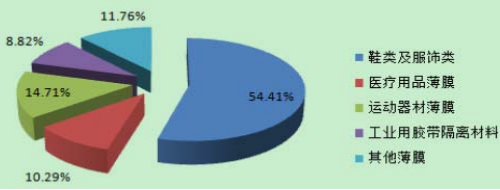

自1999年起,欧盟已经采取措施禁止使用以pvc为原料的相关产品,如儿童玩具,鞋材等,tpu作为pvc的最好代替品,以tpu作为鞋材鞋类制品已经成为进入欧美市场的通行证。据统计,目前tpu薄膜应用在鞋材上的占比已达54.41%。tpu薄膜应用市场分布如下:

根据国际聚氨酯网数据预测,在未来5年内tpu将逐步取代80%的pvc薄膜市场。

2.功能性服饰需求旺盛

由于tpu薄膜的防水透气特性,充分满足了户外功能性服饰既要舒适又要保护的双重要求,极大提高了服饰的附加值。tpu薄膜已广泛应用于滑雪服、冲锋衣等户外功能性服饰以及职业装、军警服等特种装备的功能性面料中。

目前户外功能性服饰所属的户外用品市场发展迅速,中国户外用品零售总额在2005年至2013年的复合年增长率为42.9%,2013年达到180.5亿元,同比增长24.3%,其中冲锋衣的销量在2009年就已达到50多亿。

预计今后一段时期,中国户外用品市场将继续保持快速增长的良好发展势头,tpu薄膜的需求也将随之保持较快增长。

3.汽车配套产业新局面

国内汽车配套产业规模巨大,高性能的聚氨酯作为新一代环保人造合成革材料,具有卓越的强度、耐刮、耐磨等优点,已成为汽车内饰必不可少的材料,其中仅汽车内饰一块在2010年和2011年市场规模就分别达到593.2亿和655.5亿人民币,环保合成革的发展将带动tpu材料需求的大幅增长。

目前,合成革产品广泛地被丰田、日产、雪铁龙、中国一汽、中国二汽、海南马自达、奇瑞等汽车制造厂的各类级别汽车所选用。汽车内饰行业作为tpu材料应用的高端领域,将为其发展打开新的局面。

4.医疗领域前景广阔

医疗卫生领域主要将tpu薄膜应用在手术衣、医疗手套、医疗用褥垫、冰袋、绷带、血浆带、避孕套、伤口敷药、人工器官等方面。例如,防水透气的tpu医用手套能提供优良水蒸气渗透性、防菌性和舒适性;采用tpu微孔及亲水膜可以使伤口敷料具有良好透气、吸收功能,既能有效阻隔药物中活性组分不必要的扩散,又可以保证活性成分按一定速率作用于皮肤;tpu与人体血液和组织相容性较好,用tpu来制作输血管和人造器官的材料。

目前以tpu做材料的医疗器械在国外已经大量使用,受我国人口老龄化影响,tpu这样的新材料将会被广泛应用。以我国医疗器械行业收入复合增速27%计算,医疗级tpu的盈利空间巨大。

综上所述,tpu薄膜作为品质稳定,无毒无污染的塑胶新材料将被广泛应用在生产生活的各项领域。2015年国内tpu薄膜总产量约45,000-55,000吨,其中包含tpu薄膜和tpu热熔胶膜,根据单耗估算以及从市场人士获悉薄膜领域tpu的消耗量约41,000吨。预计,我国tpu薄膜市场2015-2019年年均增长速度为12%,2019年达到40亿元。